MOTORES DE COMBUSTIÓN INTERNA

INTRODUCCIÓN

El motor de combustión interna

ha evolucionado mucho desde los inicios hasta el día de hoy, desde los

comienzos de esta tecnología donde nadie apostaba por él, debido a que la

máquina de vapor era más competente, hasta el día de hoy donde es el motor más

utilizado del mundo para el transporte.

CICLO OTTO DE 2 TIEMPOS

1er tiempo: Admisión –

compresión: Cuando el pistón está en el punto más bajo, es decir en

el Punto Muerto Inferior (PMI), empieza el proceso de admisión. La lumbrera de

admisión deja pasar el carburante (aire y combustible) hacia el cilindro. Una

vez aspirado el carburante el pistón va ascendiendo mientras comprime la

mezcla.

2º tiempo: Expansión - escape

de gases: En el momento que el pistón está en el punto más alto, es

decir, el Punto Muerto Superior (PMS), la bujía (en caso del ciclo Otto) hace

saltar una chispa que enciende la mezcla, incrementando la presión en el

cilindro y hace desplazar al pistón hacia abajo. Cuando está a la altura de la

lumbrera de escape, la propia presión de los gases tiende a salir del cilindro,

dejando al cilindro vacío para volver a empezar un nuevo ciclo.

CICLO OTTO DE 4 TIEMPOS

1er

tiempo: Admisión: En el

momento que el pistón está en el punto más alto (PMS), la válvula de admisión

se abre y el propio pistón por el vacío que se crea dentro del cilindro aspira

la mezcla (aire y combustible) hasta llegar al punto más bajo del cilindro

(PMI).

2º

tiempo: Compresión: Después

del ciclo de admisión, el pistón se encuentra en el punto más bajo (PMI), en

este momento la válvula de admisión se cierra y el pistón empieza a ascender

comprimiendo la mezcla hasta llegar al punto más alto del cilindro (PMS)

3er

tiempo: Expansión: Una

vez que en la carrera de compresión se ha comprimido la mezcla, la bujía hace

saltar una chispa y enciende la mezcla, aumentando la presión en el cilindro y

haciendo descender el pistón hacia el punto más bajo (PMI). En esta carrera de

expansión es donde se realiza el trabajo útil.

4º

tiempo: Escape de gases: Cuando

el pistón llega al punto más bajo (PMI), se abre la válvula de escape y el

pistón empieza a ascender empujando los gases quemados hacia el exterior. En el

momento que llega al punto más alto (PMS) la válvula de escape se cierra.

kimerus.com/app/download5783856817/Motores+de+combustion+interna.pdf

CICLO DIESEL DE 4 TIEMPOS

1er

tiempo: Admisión: En el

momento que el pistón está en el punto más alto (PMS), la válvula de admisión

se abre y el pistón aspira aire fresco (a diferencia del ciclo Otto de 4

tiempos) hasta llegar al punto más bajo del cilindro (PMI).

2º

tiempo: Compresión: Después

del ciclo de admisión, el pistón se encuentra en el punto más bajo (PMI), en

este momento la válvula de admisión se cierra y el pistón empieza a ascender

comprimiendo el aire hasta llegar al punto más alto del cilindro (PMS)

3er

tiempo: Expansión: Una

vez que en la carrera de compresión se ha comprimido la mezcla, el inyector se

encarga de inyectar el combustible dentro del cilindro. La propia presión del

aire enciende la mezcla, aumenta la presión en el cilindro y desciende el

pistón hacia el punto más bajo (PMI). En esta carrera de expansión es donde se

realiza el trabajo útil.

4º tiempo: Escape de gases: Cuando

el pistón llega al punto más bajo (PMI), se abre la válvula de escape y el

pistón empieza a ascender empujando los gases quemados hacia el exterior. En el

momento que llega al punto más alto (PMS) la válvula de escape se cierra.

El

motor Diésel de 4 tiempos es la máquina térmica más eficiente de todos los

tiempos, superando al ciclo Otto con creces. Ese rendimiento tan alto se

consigue que al entrar solo aire, la carrera de compresión puede ser mucho más

eficaz comprimiendo mucho más sin problemas de detonación y realizando más

trabajo. En contrapartida la velocidad máxima del motor está muy limitada, ya

que para que se encienda la mezcla hace falta un volumen mínimo de aire.

El combustible utilizado en el

motor Diésel es el aceite pesado o más comúnmente llamado gasoil.

kimerus.com/app/download5783856817/Motores+de+combustion+interna.pdf

ENCENDIDO

El

sistema de encendido es el encargado de encender la mezcla de aire y de

combustible en el momento que se precise.

En

este apartado de sistemas de encendido explicaremos los sistemas que se llevan

a cabo para encender el combustible, tanto en los motores de gasolina como en

los motores Diesel.

En

caso de los motores de gasolina, la mezcla se enciende gracias a la bujía que proporciona

una chispa lo suficiente potente como para emprender la reacción. Sin embargo,

en los motores diesel no hay ningún sistema mecánico que encienda la mezcla,

las propias presiones en el cilindro son lo suficientemente potentes como para

encender el combustible.

El propio sistema de encendido

tiene que controlar el momento en el que la chispa ha de saltar para que se

encienda la mezcla y sea lo más eficaz y factible posible. La combustión se ha

de realizar en el momento que el pistón está en el punto más alto (PMS), aunque

para que la combustión sea más factible se utiliza un avance de encendido que

explicaremos a continuación.

kimerus.com/app/download5783856817/Motores+de+combustion+interna.pdf

SISTEMA DE INYECCIÓN

El

sistema de inyección, al igual que el carburador, es el encargado de mezclar el

aire con la gasolina en las proporciones adecuadas. El nombre de inyección

viene dado porque el combustible es inyectado por un inyector para que sea

mezclado con el aire.

Este

sistema se utiliza desde el comienzo de los motores Diésel, ya que estos no

pueden alimentarse mediante el carburador, necesitan un sistema de inyección

para funcionar.

Los

motores de gasolina que funcionan con carburador, contaminan mucho y consumen

mucho debido a que el carburador no es estable, es decir, la mezcla no es del

todo constante y el funcionamiento va variando según la demanda del motor.

Por eso, en la década de los

90’ los motores de gasolina se vieron también obligados a utilizar sistemas de

alimentación por inyección, que mejorararia mucho en tema de consumos,

contaminación, rendimiento y por supuesto, mayores potencias.

En la actualidad los sistemas

de inyección se ven positivamente afectados por la electrónica, con lo que han

conseguido rendimientos mucho mayores.

kimerus.com/app/download5783856817/Motores+de+combustion+interna.pdf

SISTEMA DE REFRIGERACIÓN

El

sistema de refrigeración es el encargado de retirar el calor en exceso que

genera el motor.

Cualquier

maquina térmica, es decir, cualquier máquina que utilice el calor para realizar

un trabajo, se calienta. Si ese calor generado llega a un exceso, el

funcionamiento del motor no será el adecuado y podría ser perjudicial para el

motor en muchos casos.

En

un motor de combustión interna, la parte del motor que más se calienta es en el lugar donde se produce la

combustión, por eso en los motores Otto y Diésel la culata es la parte del

motor que mejor ha de estar refrigerada, ya que aquí se encuentran los

componentes más cercanos al foco de calor y que alcanzan las mayores

temperaturas (cámara de combustión, válvula de escape, pistón y paredes

interiores del cilindro).

kimerus.com/app/download5783856817/Motores+de+combustion+interna.pdf

SISTEMA DE LUBRICACIÓN

El

sistema de lubricación es el encargado de bañar en aceite todas las piezas

móviles del motor (pistón, biela, cigüeñal, cojinetes, árbol de levas, etc.)

para que éstas, entre otras cosas, puedan moverse libremente y no sean dañadas.

Como

ya hemos dicho, el sistema de lubricación se encarga de bañar en aceite el

motor para que cuando se muevan haya poco rozamiento, de esta manera, si hay

poco rozamiento, también conseguimos un rendimiento mayor y una mayor potencia.

El

líquido utilizado es el aceite. El aceite está más frío mientras fluye por

todas las piezas del motor, de esta manera también actúa como refrigerante del

motor.

En los motores de 4 tiempos se

utilizan los sistemas que vamos a explicar a continuación, sin embargo, en los

motores de 2 tiempos la lubricación se efectúa mediante la mezcla de aceite con

el combustible (generalmente 5% aceite – 95% combustible). Este sistema tiene

un problema con el que hay que tener cuidado, por ejemplo cuando la velocidad

del motor es muy elevada y la apertura del acelerador es mínima, la cantidad de

combustible y por lo tanto de aceite también es mínima, por lo tanto la

lubricación es insuficiente y podemos agarrotar el motor.

kimerus.com/app/download5783856817/Motores+de+combustion+interna.pdf

SISTEMA

DE ENFRIAMIENTO

El

propósito del sistema

de enfriamiento es

mantener el motor

a una temperatura apropiada

durante la operación del motor.

Para

lograr satisfactoriamente este

propósito, el sistema

está previsto de una bomba

de refrigerante, un radiador,

un termostato y un

abanico. Se bombea

el agua refrigerante

dentro del sistema

de enfriamiento dentro del

bloque de cilindros

y la camisa

de agua de

la culata del

cilindro, y se

circula por el

camino del desvío.

Cuando la

temperatura del agua

excede una temperatura

fija, el termostato

se abre y

el agua corre

al radiador, para su enfriamiento. Así, el motor siempre se mantiene en

la temperatura apropiada.

https://sites.google.com/misena.edu.co/aprendiendo-mecanica-diesel-httpwwwmecanicavirtualorg/sistema-de-enfriamiento

PROPULCION

A CHORRO

La propulsión a chorro tiene

como principio básico la presurización de un recipiente el cual contiene algún

elemento llamado masa reactiva, misma que reacciona a la impresión o aplicación

de energía.

El motor “jet” trabaja con os

mismos principios que el cohete: el aire entra por la parte delantera del motor

y es quemado con parafina. El gas que se forma se expande rápidamente y es impulsado

fuera por detrás de los motores en un chorro que impulsa el avión hacia adelante

con gran fuerza.

https://prezi.com/bjswzjhw5ajy/propulsion-a-chorro-motor-de-reaccion/

https://prezi.com/bjswzjhw5ajy/propulsion-a-chorro-motor-de-reaccion/

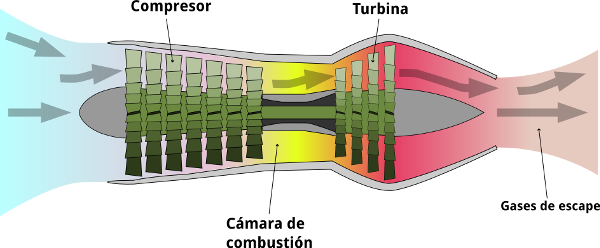

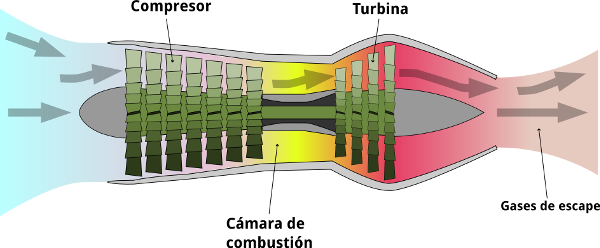

Turbinas de gas y turborreactores

Las

turbinas de gas y los turborreactores son también considerados motores de

combustión interna. Este motor es mucho más sencillo que cualquier otro motor

de combustión interna y su funcionamiento también lo es. Es considerado un

motor de combustión interna porque la combustión ocurre dentro del motor y

porque las fases son parecidas a los demás motores.

Primeramente

el compresor recoge el aire del exterior (fase 1 de admisión). El compresor

(movido por la turbina 1 -T1-) presiona el aire para meterlo en la cámara de

combustión (fase 2 de compresión). Después se enciende el combustible mezclado

con aire que ha enviado el compresor y esos gases se expanden por la primera

turbina y más tarde por la segunda turbina. La presión de esos gases hace mover

a las dos turbinas y éstas últimas mueven un cigüeñal o eje motor (fase 3 de

expansión). Finalmente los gases salen al exterior (fase 4 de escape de gases).

El funcionamiento de la

turbina de gas es idéntico a los turbo-compresores utilizados en los motores

alternativos a pistón para comprimir el aire de admisión. La turbina de gas

tiene un alto rendimiento térmico, es decir con poco combustible es capaz de

entregar una gran potencia. Con una pequeña turbina de gas podemos entregar

potencias mucho mayores que cualquier otro motor de combustión interna. En

contrapartida, la turbina de gas para que entregue esa gran potencia, necesita

un régimen de giro muy alto, por lo tanto en arrancadas es un motor muy débil.

También a estas turbinas les cuesta mucho cambiar de régimen lo que no dejaría

efectuar grandes aceleraciones a pequeñas velocidades.

kimerus.com/app/download5783856817/Motores+de+combustion+interna.pdf